Sie denken, begrenzter Bauraum und mehr Leistung schließen sich aus?

Absolut nicht! Das beweist IMA Schelling erneut mit einem Projekt für den niederländischen Küchenmöbelhersteller DKG.

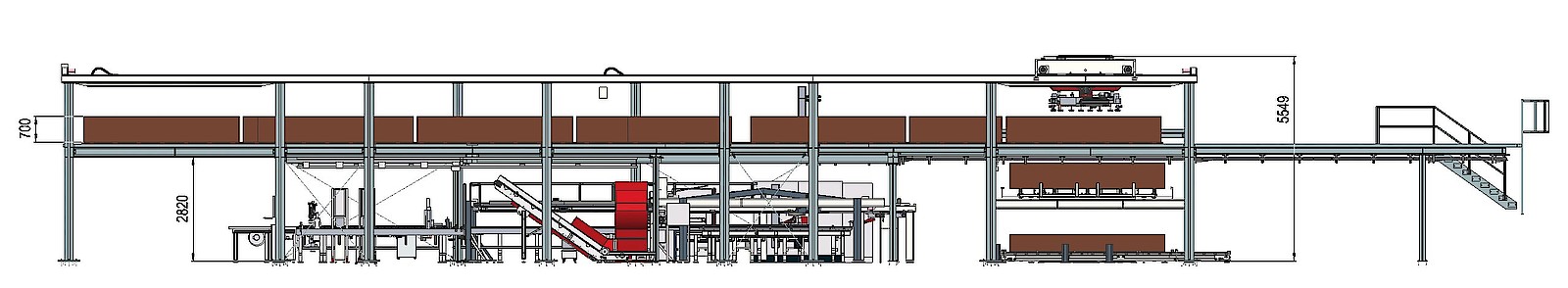

Hier konzipierte der deutsch-österreichische Anlagenbauer vor Kurzem eine neue hochproduktive, vollverkettete Losgröße-1-Anlage, bei der das Restelager platzbedingt in den ersten Stock über den Zuschnitt wanderte. Die Anlage nahm ihren Betrieb im Januar 2021 auf.

Bei der Konzeption der neuen Anlage gab es zwei zentrale Forderungen: die neuen Komponenten mussten in die vorhandene Produktionshalle integriert werden und sich zwecks vollautomatisierter Fertigung mit den bereits vorhandenen Lager-, Zuschnitt- und Bekantungslösungen vernetzen lassen. Doch das waren nicht die einzigen Herausforderungen. „DKG legt die Messlatte hinsichtlich Qualität, Maschinenleistung und Verfügbarkeit sehr hoch. Die Pflichtenhefte sind besonders umfangreich. Doch dessen ist sich DKG durchaus bewusst“, erklärt Martin Papst, der zuständige Projektleiter bei IMA Schelling. „Unsere Küchen gehören zur Spitzenklasse und unsere Kunden sind sehr anspruchsvoll“, ergänzt Ad van den Hoek dazu.

„Daher können wir nicht einfach eine Maschine kaufen und loslegen. Wir gehen bei solchen Investitionen vielmehr eine „Ehe“ mit unseren Lieferanten ein – mit klaren Richtlinien für Wartung, Inspektion, Störungsbehebung, Ersatzteilhaltung und Schulung, die beide Seiten erfüllen müssen.“ Dieses Konzept scheint zu funktionieren.

Ebenso wie die „Ehe“ mit IMA Schelling, denn es ist inzwischen die vierte IMA Schelling-Anlage seit 2007, in die DKG investiert. „Die Zusammenarbeit mit IMA Schelling hat sich bewährt. Unsere Konstrukteure arbeiten eng mit dem Projektteam von IMA Schelling zusammen und so entstehen im gemeinsamen Engineering erfolgreiche Lösungen“, so Ad van den Hoek. Um die neue Anlage in die bestehende Produktion integrieren zu können, optimierte DKG zuvor sein Rohplatten-Regallager, das nun mit einem Hubtex-Seitenlader bedient wird. Auf diese Weise konnten 600 Quadratmeter Nutzfläche gewonnen werden. Dennoch war die Installation Millimeterarbeit. „Der Platz war wirklich sehr begrenzt. Und die Maschinen mussten nicht nur an Ort und Stelle passen, es galt auch die Zugänglichkeiten zwecks Wartung und Instandhaltung zu berücksichtigen“, erinnert sich Martin Papst. Die von IMA Schelling entwickelte Maschinenanordnung fiel entsprechend kompakt aus. Mit der Anlage, die eine Vorkommissionierung der Reste auch über Nacht und ohne Bediener ermöglicht, steigt die Gesamtleistung der Fabrik um ca. 20.000 Teile pro Woche bzw. rund 1.500 Teile pro Schicht. Zudem wurden auf diese Weise zusätzliche Lagerkapazitäten für etwa 1.500 Großreste geschaffen.

Das Unternehmen De Keuken Groep (DKG) mit seinen beiden High-end-Küchenmarken BRUYNZEEL Keukens und KELLER Keukens betreibt am Standort Bergen op Zoom (NL) eine der größten und modernsten Küchenfabriken Europas. In der vollständig automatisierten und komplett vernetzten Fertigung produzieren die Niederländer mit rund 240 Mitarbeitern täglich 500 Küchen und 25.000 Schrankteile in knapp 150 Dekoren und beliebigen kundenspezifischen Abmessungen. Dabei arbeitet DKG dank eigenem Wärmekraftwerk, in dem u.a. Produktionsabfälle verheizt werden, und einer Photovoltaik-Anlage, die den Großteil des benötigten Stroms liefert, CO2-neutral.

Zu den bereits vorhandenen IMA Schelling-Anlagen zählen zwei Flächenlager mit einem bzw. zwei Portalkranen. Sie bedienen eine vollautomatische Winkelanlage vom Typ ah 6 für den Losgröße-1-Zuschnitt von Laserfronten sowie eine zweite ah 6 für den Serienzuschnitt und die neue ls 1 für Korpusse und Fronten. Für die Reste der beiden Winkelanlagen steht ein ebenerdiges Restelager mit Portalkran zur Verfügung. Die verwertbaren Plattenreste der neuen Losgröße-1-Säge fließen ausschließlich in das darüber liegende Restelager. Sämtliche Zuschnittlösungen und Lager sind komplett miteinander vernetzt und sorgen damit für maximale Flexibilität. Ebenfalls in diese Vernetzung eingebunden ist eine dritte manuelle Säge vom Typ fh 4 von IMA Schelling.

Die neue vollautomatische, vollverkettete Losgröße-1-Anlage besteht aus einer Los-1-Zuschnittanlage (ls 1) mit einem darüber installiertem, 30 x 16 Meter großem Restelager (vs 16) und einer Kantenbearbeitungsanlage vom Typ Combima mit vorgelagertem Rechenpuffer sowie den erforderlichen Transport- und Handlingeinrichtungen. Mit dem neuen einseitigen Kantenkreislauf, der eine ältere Bekantungsanlage eines Wettbewerbers ersetzt, werden Korpusteile mit EVA-Schmelzklebstoff und Fronten (Melamin und Hochglanz) mit Laser in vier Durchläufen bekantet.

Die Säge ls 1 erhält ihre Einzelplatten aus dem vorhandenen Doppelportalflächenlager. Das 60 x 16 Meter messende Lager ist aufgrund der beiden Krane in der Lage, gleichzeitig zwei Zuschnittanlagen zu bedienen – die ls 1 und eine ah 6. Die Zuführstrecke startet im Flächenlager auf einer Höhe von 2.000 Millimetern. Unmittelbar neben dem Lager werden die zu fördernden Einzelplatten mithilfe eines Hubtisches auf eine Höhe von ca. 3.200 Millimetern angehoben, auf der die restliche Förderstrecke verläuft. Den Höhenunterschied zwischen der Förderstrecke und der Säge bewältigt ein Hubturm, der alle 35 Sekunden eine Platte zur seitlichen Beschickung der ls 1 transportiert.

Die verwertbaren Reste aus dem Losgröße-1-Zuschnitt werden über einen Umlaufwagen auf einem Bürstenförderer abgelegt, der sie auf eine Rollenbahn transportiert. Dort hebt eine Vakuumlastaufnahme die Plattenreste angehoben und lagert sie im Restelager ein. Müssen Reste der Zuschnittanlage zugeführt werden, entnimmt die Vakuumlastaufnahme diese dem Lager und legt sie vor dem Hubturm ab, der damit die ls 1 bedient. Reste, die nicht mehr benötigt werden, können von der ls 1 zu Abfall geschnitten und wie die anderen Zuschnittreste über eine Abfallklappe auf die Vibrationsrinne geworfen werden. Über einen Scherautomaten und einen Hacker wandern die Abfälle in das firmeneigene Heizkraftwerk.

Alles mit allem vernetzt „Durch die Erweiterung und die komplette Vernetzung aller Anlagenteile untereinander sind wir deutlich flexibler geworden und können die Produktion auf alle Anlagen verteilen“, erklärt Ad van den Hoek. Sollte ein Lager oder eine Säge ausfallen, übernehmen die anderen Maschinen. So wird die Losgröße-1-Säge beispielsweise im Fall eines Nothalts des Flächenlagers mit Platten aus einer externen Beschickung (Kettenförderer) beschickt – alles automatisch gesteuert über die Lagersoftware des Restelagers.

Die Aufträge werden überwiegend täglich und auch wöchentlich generiert und zugeordnet. Dabei wählt DKG für die Bearbeitung die Losgröße-1-Fertigungslinie, wenn weniger als 50 gleiche Korpusteile bzw. 30 identische Frontenteile pro Woche zusammenkommen. Alles darüber geht in die Serienproduktion und wird auf den Winkelanlagen vom Typ ah 6 in Paketen zugeschnitten. DKG variiert die Grenzwerte von 30 bzw. 50 Gleichteilen jedoch beliebig, um auf diese Weise sinnvolle Produktionsaufträge zusammenstellen und die Fertigung steuern zu können. Zurzeit erprobt DKG für die OEE-Auswertung (OEE = Overall Equipment Effectiveness = Gesamtanlageneffektivität) die IIoT- und Serviceplattform ZIMBA von IMA Schelling.

„Die Probeversion ist natürlich noch nicht vollständig an unsere Ansprüche angepasst. Doch sie reicht aus, um nach einem gewissen Zeitraum beurteilen zu können, ob wir von ZIMBA profitieren können. Wir sind gespannt“, meint Ad van den Hoek.