VORGESTELLT: ABTEILUNG FÜR WARTUNG UND INSTANDHALTUNG DIVERSER AGGREGATE

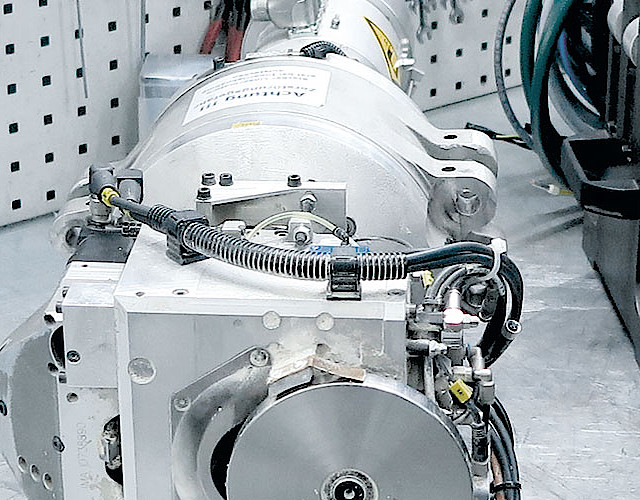

„Wir reparieren alle Aggregate, solange sie noch so gerade mit einem Gabelstapler auf einen LKW verladen werden können“, sagt Klaus Meyer, Leiter der Abteilung für Wartung und Instandhaltung der IMA SCHELLING GROUP am Standort Lübbecke. Mit seinem dreiköpfigen Team setzt er von Kombi- und Bündigfräsaggregaten über Profilziehklingen, Bohr- und Tastspindeln sowie Leimangaben und Flachziehklingen bis hin zu Bohrgetrieben und Vakuumsaugern alles wieder Instand – um nur einige zu nennen. Ziel ist, den Kunden bei defekten Aggregaten schnell und unkompliziert zu helfen.

Die Reparaturabteilung, so wie sie sich heute präsentiert, gibt es erst seit 2010. Zuvor wurden Instandsetzungen von der jeweiligen Produktionsabteilung übernommen. Da diese jedoch den eigentlichen Produktionsablauf unterbrachen und Kunden nicht selten lange auf die überholte Baugruppe warten mussten, beschloss IMA Schelling, für diese Arbeiten eine eigene Abteilung zu gründen.

Zu den regelmäßigen Aufträgen des Instandhaltungsteams gehört die Wartung von Konturfräsaggregaten. „Ein KFA sollte ungefähr alle fünf Millionen Zyklen – also nach der Bearbeitung von fünf Millionen Werkstücken – zu uns in die Werkstatt“, erklärt Meyer. Der Zeitaufwand für die Reparatur einer kompletten KFA-Einheit beträgt dabei in der Regel 35 bis 40 Stunden. Alles beginnt mit einer Schadensanalyse und der Erstellung eines Kostenvoranschlags. Ist der genehmigt, folgen Reparatur und abschließender Funktionstest. Meyers sein Team hat sich infolgedessen zu regelrechten KFA-Spezialisten entwickelt und berät daher im Bedarfsfall auch Kunden im Umgang mit diesen Aggregaten.

Der Austausch der Baugruppen bzw. deren Instandsetzung wird, falls planbar, in die Zeit der Betriebsruhe gelegt. Ist das nicht möglich, erhält der Kunde auf Wunsch ein Austauschaggregat. Einige Kunden verfügen über Ersatzaggregate, die dann zum Einsatz kommen. So kann der reparaturbedingte Maschinenstillstand auf maximal eine Schicht begrenzt werden.

UNTERSCHIEDLICHE SCHADENSKLASSEN

Bei den meisten Baugruppen, so Meyer, gäbe es nur die Einteilung in funktionstüchtig oder defekt. Anders bei Kombiaggregaten und Bündigfräsern – hier werden die Schäden in Schadensklassen unterteilt. Je nach Art des Problems sowie dem jeweiligen Aufwand für Ersatzteile und Montage unterscheidet IMA vier Kategorien (siehe Tabelle 1). „Die Schadensklassen erleichtern unseren Kunden im Schadensfall die Kostenschätzung“, erklärt Klaus Meyer.

Zusätzlich zu seinen Instandsetzungsaufträgen unterstützt er mit seinem Team die anderen Abteilungen beim Neubau von Aggregaten, testet zugekaufte Robotköpfe auf ihre einwandfreie Funktionstüchtigkeit, bevor sie verbaut werden, und berät bei Bedarf Kunden im Umgang mit Bohrgetrieben und KFAs. Darüber hinaus übernimmt das Team der Reparaturabteilung auch Montageaufträge. Dies ist vor allem im Sommer und Winter der Fall, wenn die Kunden ihre Betriebsferien für Instandsetzungs- und Wartungsarbeiten nutzen.

UNSERE MITARBEITER IN DER ABTEILUNG FÜR WARTUNG UND INSTANDHALTUNG

Das Team der Abteilung v.l.n.r.: Klaus Meyer, Janes Hussmann, Tomasz Rachwalski, Torben Gläsche