Hohe Leistung, volle Automatisierung und wenig Platz. Geht nicht? Doch.

Das bewies einmal mehr das Kompetenz- und Innovationsteam von IMA Schelling beim spanischen Möbelhersteller Gamadecor.

Die Projektierungsingenieure von IMA Schelling tauschten sich intensiv mit dem Kunden aus, und sahen sich die Produktionsgegebenheiten vor Ort in Villereal an. Sie planten, entwickelten und suchten nach kreativen Konzepten. Und sie fanden schließlich eine Lösung, die sämtliche Anforderungen erfüllte.

Herzstück des Konzepts ist eine Losgröße-1-Aufteil- und Bearbeitungsanlage Performance.cut. Diese ist mit Fräsaggregaten ausgestattet, mit denen sie nicht nur Platten aufteilen, sondern auch zusätzliche Aufgaben wie Nuten und Bohrungen sowie Fälze und Diagonalschnitte ausführen kann. Ausgerüstet mit zwei Hauptspindeln erbringt sie eine überdurchschnittlich hohe Zuschnittleistung von 1750 Bauteilen pro Schicht, die es ermöglicht die von Gamadecor geforderte Gesamtleistung der Anlage mit nur einer Maschine zu bewältigen. „Das spart natürlich Platz“, betont Schumacher. Zusätzlich reduziert es die Kosten für Investitionen, Absaugung und Bedienpersonal.

Gamadecor aus Villareal ist bekannt als Hersteller extrem hochwertiger Küchen- und Badezimmermöbel, die auch über die Grenzen Spaniens hinaus sehr gefragt sind. Deshalb stand für das Unternehmen eine Kapazitätserweiterung an. Die Herausforderung dabei war allerdings der begrenzte Hallenplatz, sowie die hohen leistungs- und Qualitätsanforderungen der Produktion. Mit dem Problem wandte sich das Unternehmen an den Anlagenexperten IMA Schelling, mit dem Gamadecor schon seit fast 15 Jahren zusammenarbeitet.

„Das war in der Tat eine ordentliche Herausforderung“, erzählt Ralf Schumacher, Sales Area Manager bei IMA Schelling. „Gefragt war eine vollverkettete, vollautomatisierte Losgröße-1-Anlage für die Fertigung von Fronten und Korpusware, bei der an verschiedenen Positionen Teile oder Reste manuell zugefügt beziehungsweise entnommen werden können.“ Weitere Anforderungen: Die Anlage sollte an die vorhandene Montagelinie angeschlossen werden und eine Kapazität von mindestens 1300 bis 1400 Bauteilen pro Schicht leisten. Und das eben auf einem nicht gerade üppig bemessenen Platz.

An die Performance.cut schließt sich eine kombinierte automatische Format- und Kantenbearbeitungsmaschine vom Typ Combima an, auf der die Platten je nach Wunsch per Verleimen und per Laser bekantet werden. Um Unterschiede in der Output-Leistung zwischen beiden Anlagen auszugleichen, ist ein vertikaler Teile-Puffer zwischengeschaltet.

Der Möbelhersteller Gamadecor produziert bereits seit vielen Jahren auf maßgeschneiderten Anlagen von IMA Schelling und ist hochzufrieden damit.

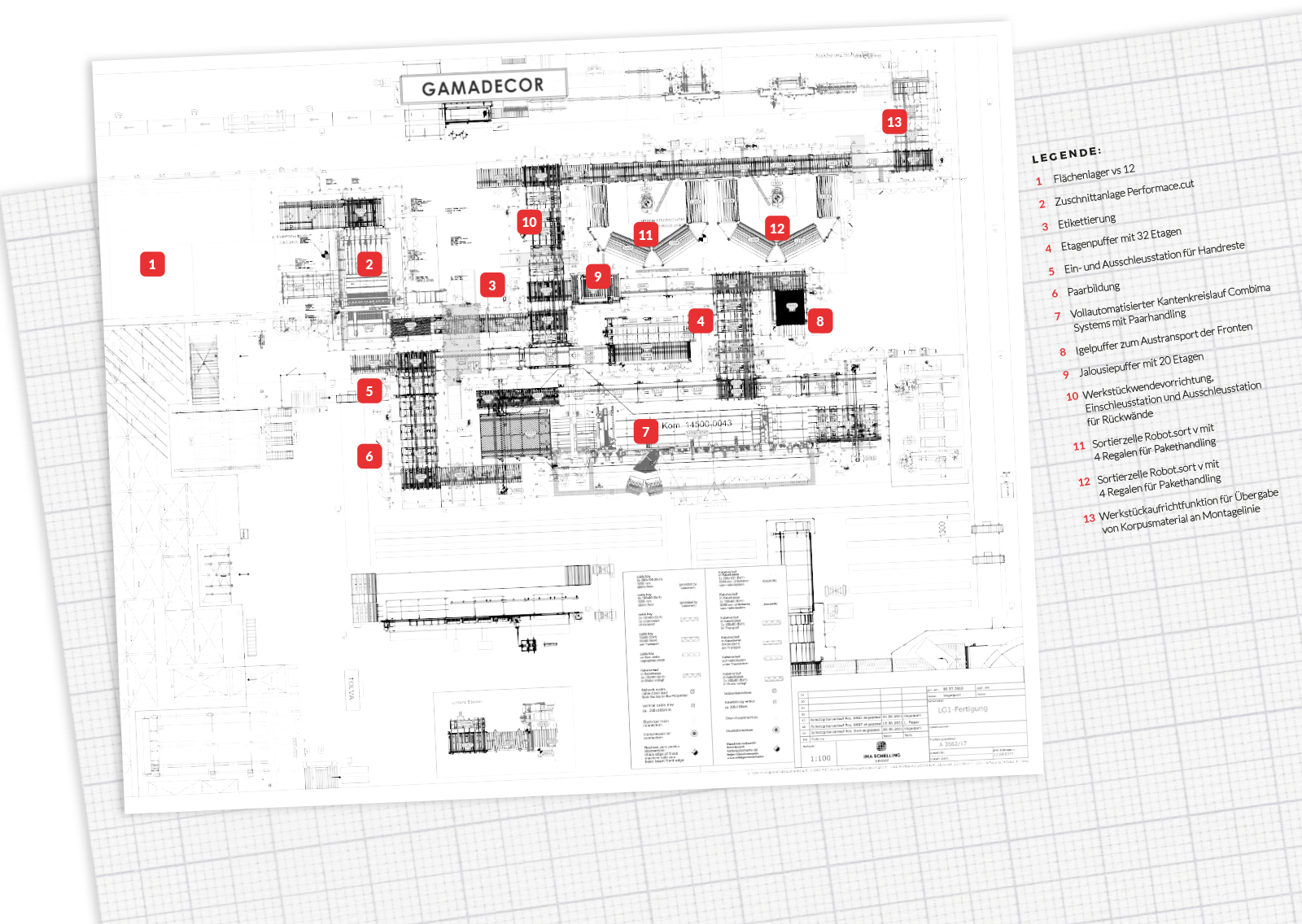

Die neue Anlage umfasst:

IMA Schelling stattete die gesamte Anlage mit insgesamt vier Möglichkeiten zum Ein- oder Ausschleusen von Teilen aus. Nach der Performance.cut können Restteile entnommen, auf einer vorhandenen Säge zugeschnitten und anschließend wieder eingeschleust werden. Gleiches ist im Anschluss an die Kantenbearbeitung und vor der Sortierung möglich. Um weiter Platz zu sparen, haben die Experten von IMA Schelling die Transporteinheiten an verschiedenen Stellen in zwei Ebenen horizontal übereinander konfiguriert.

Der Materialfluss ist so möglichst effizient organisiert und die bestehenden Abläufe von Gamadecor konnten optimal integriert werden. Gesteuert wird die gesamte Anlage über die Anlagensteuerung IPC.Net aus dem Hause IMA Schelling.

Für den Kunden hat dies den großen Vorteil, dass er alles aus einer Hand bekommt – ohne Schnittstellenprobleme.

Für eine weitere Herausforderung fand IMA Schelling ebenfalls eine kreative Lösung. Neben Spanplatten-Bauteilen sollen bei Gamadecor auch MDF-Fronten profiliert werden, was zusätzliche Bearbeitungsaggregate erforderlich macht. Um als Ausgleich dafür bei der Bearbeitung der Spanplatten Zeit einzusparen, entwickelten die Ingenieure eine Sonderlösung für Spanplatten-Bauteile wie Einlegeböden, die nur eine verleimte Kante an der Längsseite erhalten. „Für diese Teile haben wir eine Parallelfrässtation eingebaut“, erklärt Ralf Schuhmacher. Auf dieser werden Einlegeböden etc. mit nur zwei Durchläufen in der Kantenbearbeitung gefertigt, anstelle der sonst üblichen vier Durchläufe.

Auch zum Abschluss der Bearbeitung war ein originelles Konzept gefragt, denn für die nachfolgende Montagelinie benötigt Gamadecor die Werkstücke in einer aufrechten Position. „Dafür integrierten wir vor der Sortierung einen dynamischen Werkstückwender und nach der Sortierung eine Werkstück-Aufrichtstation“, erläutert Schumacher. Für die Sortierung selbst entwickelte IMA Schelling zwei hocheffiziente Sortierzellen mit je einem Robot.Sort-Roboter und je vier Sortierregalen, die insgesamt im Maximum den Zuschnitt einer Arbeitsschicht fassen.

„Wir sind erst zufrieden, wenn der Kunde es ist. Seine individuellen Anforderungen sind der Maßstab für unsere Entwicklungs- und Projektierungsarbeit“, betont Simon Waterbär, Director Sales bei IMA Schelling.

„Für Gamadecor konfigurierten wir eine maßgeschneiderte Gesamtlösung aus unseren Hochtechnologie-Anlagen, mit einigen wirklich originellen Fertigungsabläufen darin.“ Bei der Entwicklung solch kundenindividueller Produktionslösungen arbeiten die erfahrenen Ingenieure und Experten aus den Bereichen Materialflusssimulation, Anlagensteuerung, Robotik und Zuschnitt- und Leistungsberechnung sowie Anlagenkonzeptionierung im Projektierungsteam zusammen.

LEGENDE

1 Flächenlager vs 12

2 Zuschnittanlage Performace.cut

3 Etikettierung

4 Etagenpuffer mit 32 Etagen

5 Ein- und Ausschleusstation für Handreste

6 Paarbildung

7 Vollautomatisierter Kantenkreislauf Combima Systems mit Paarhandling

8 Igelpuffer zum Austransport der Fronten

9 Jalousiepuffer mit 20 Etagen

10 Werkstückwendevorrichtung, Einschleusstation und Ausschleusstation für Rückwände

11 Sortierzelle Robot.sort v mit 4 Regalen für Pakethandling

12 Sortierzelle Robot.sort v mit 4 Regalen für Pakethandling

13 Werkstückaufrichtfunktion für Übergabe von Korpusmaterial an Montagelinie