Einzelplatten effizient zuschneiden

Der Trend zur Individualisierung schreitet in der Möbelindustrie immer weiter voran. Das stellt die Produzenten vor einige Herausforderungen.

Wie können kleinste Losgrößen wirtschaftlich produziert werden? Dafür hat IMA Schelling spezielle Konzepte zur vollautomatisierten Losgröße-1-Produktion entwickelt.

WELCHE LÖSUNGEN BIETET IMA SCHELLING FÜR VOLLAUTOMATISIERTE LOSGRÖSSE-1-PRODUKTIONEN?

DAS ERKLÄRT ALEXANDER WALCH AUS DEM SYSTEMS ENGINEERING

Mit der zunehmenden Individualisierung in der industriellen Fertigung steigt der Bedarf an vollautomatisierten, verketteten Losgröße-1-Produktionen. Wie reagiert IMA Schelling auf diese Entwicklung?

Diesen Trend beantworten wir mit individuell konfigurierbaren Zuschnittkonzepten, die in vier grundsätzliche Leistungsklassen (LK) unterteilt sind. Eine Analyse der realen Produktionen unserer Kunden hat uns gezeigt, was wir eigentlich schon wussten: die eine, passende Zuschnittlösung für jede Kantenbearbeitungsanlage gibt es nicht.

Die Leistungen variieren zwischen neun und 20 Teilen pro Minute. Das liegt nicht nur an den jeweils kombinierten Maschinen und Transporteinrichtungen, sondern auch am produzierten Teilespektrum und an den eingesetzten Rohplatten. So werden beispielsweise in Europa klassische Halbformate (2800 x 2100 mm) verwendet, in China dagegen die wesentlich kleineren und hinsichtlich ihrer Aufteilung anspruchsvolleren 8 x 4 Fuß Platten (2440 x 1220 mm).

Welchen Schluss haben Sie aus Ihrer Analyse gezogen?

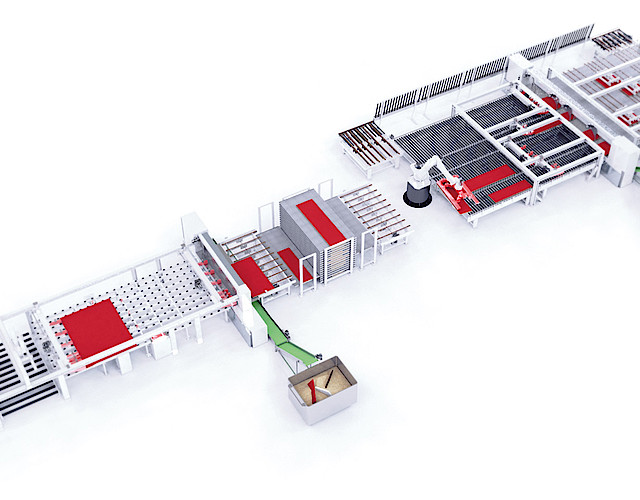

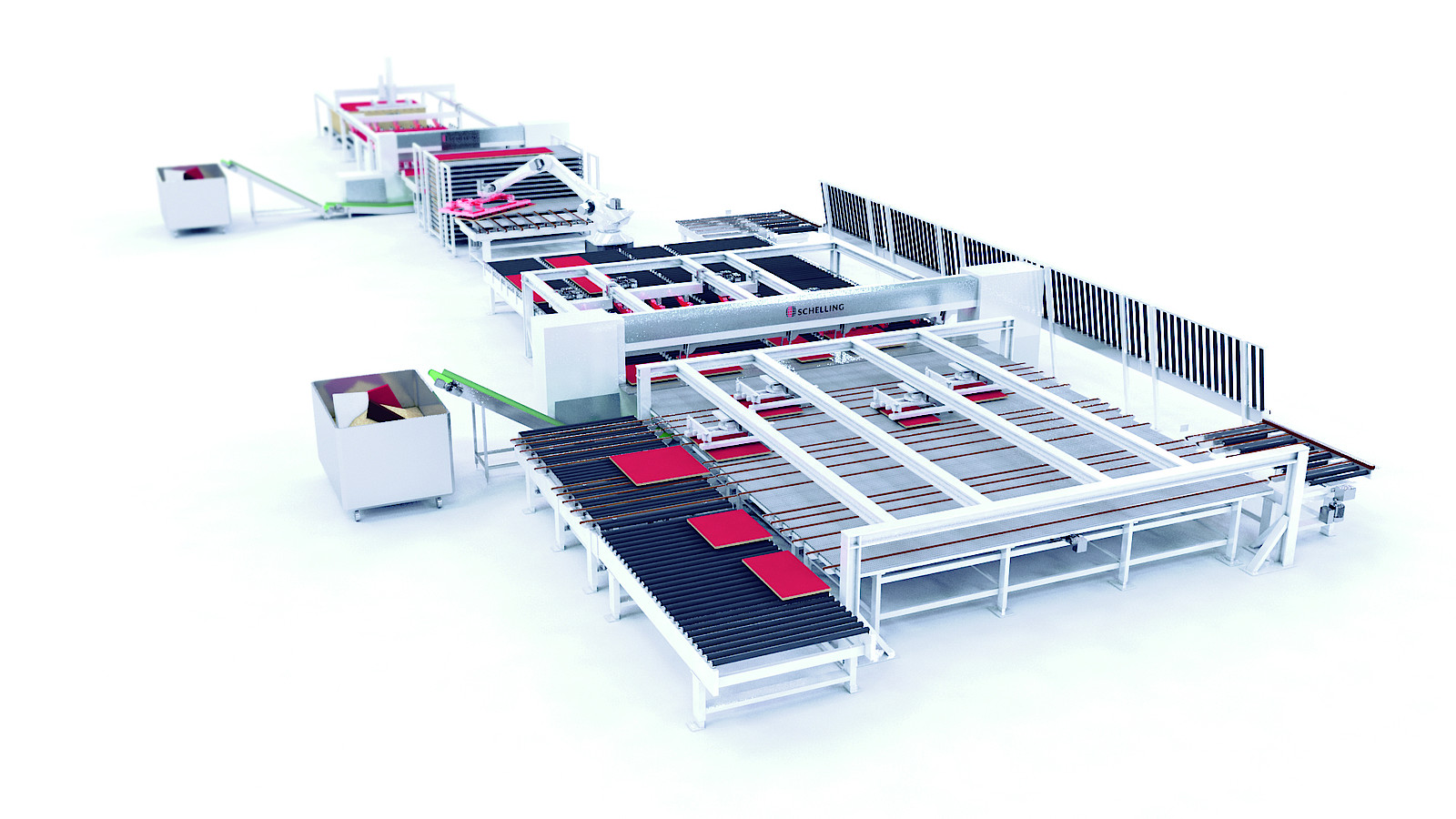

Wir haben einen umfangreichen Modulbaukasten auf der Basis bewährter Technologien entwickelt. Durch intelligentes Kombinieren der verschiedenen Module können wir individuelle Losgröße-1-Zuschnittkonzepte für Leistungen zwischen 8 und 20 Teilen pro Minute realisieren, die den Anforderungen und dem Bedarf unserer Kunden gerecht werden und sich problemlos in das jeweilige Produktionsumfeld einfügen. Das leistungsfähigste darunter ist das Maschinenkonzept hl 1. Es kombiniert eine Längssäge mit Druckbalkentechnologie für die Erzeugung von Streifen aus der Rohplatte und eine Quersäge, die aus den Streifen Werkstücke produziert.

Welche Kapazitäten können mit diesem Konzept bearbeitet werden?

Mit dem Hochleistungszuschnitt hl1 ist eine Leistung von 3000 bis 6000 Teilen pro Schicht möglich. Wir hatten festgestellt, dass in dieser Leistungsklasse geeignete Zuschnittkonzepte fehlen. In der Vergangenheit haben sich viele – soweit der Platz vorhanden war – mit mehreren Anlagen niedrigerer Leistungsklassen beholfen. Doch das macht in unseren Augen genauso wenig Sinn, wie jeden Warencontainer aus China einzeln übers Meer zu schicken. Wir wollten daher, um im Bild zu bleiben, einen großen leistungsfähigen Containerfrachter für den Hochleistungszuschnitt entwickeln.

Was sind die Besonderheiten an diesem leistungsfähigen Konzept, dem Zuschnitt hl1?

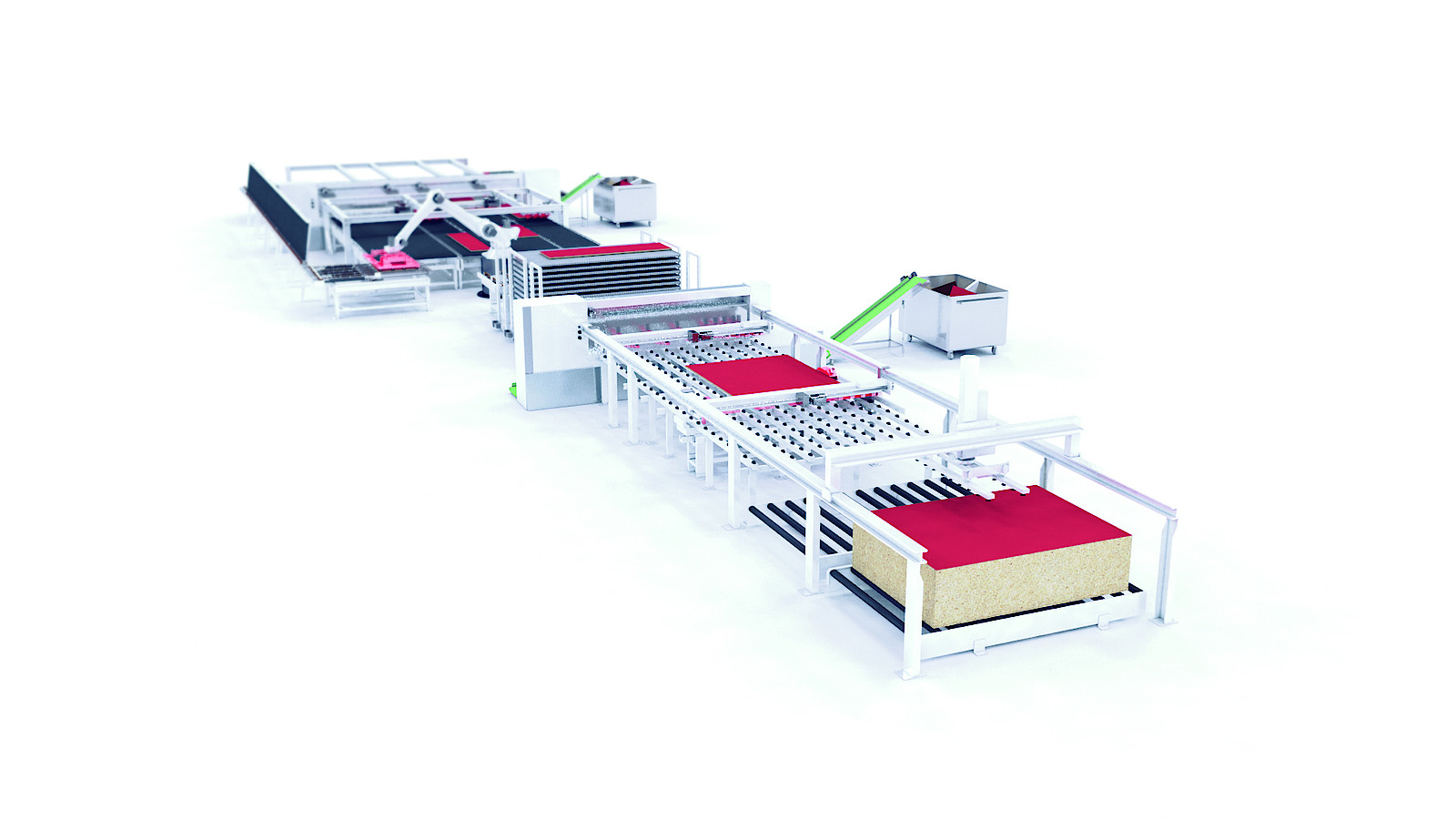

Der Start der Produktion dürfte IMA Schelling-Kunden vertraut sein: Die Rohplatten, also in Europa meist Halbformate, werden als sortenreine oder vorkommissionierte Stapel bereitgestellt und über eine Vakuumbeschickung einzeln der Längssäge zugeführt. Im weiteren Verlauf der Produktion bewirken dann einige ergänzende Komponenten eine deutliche Leistungssteigerung. Wir haben ein Zerspanaggregat vor der Längssäge platziert, das der Quersäge bei jedem Streifen einen Schnitt erspart, wodurch sie schneller wird. Gleichzeitig sorgen zwei alternierende Einschübe bei der Längssäge für einen zügigen Plattenwechsel und damit für ein höheres Tempo beim Streifenzuschnitt. Ein Streifenpuffer mit einer Kapazität von bis zu 15 Streifen gewährleistet einen Leistungsausgleich zwischen Längs- und Quersäge.

Und welches sind die weiteren leistungssteigernden Komponenten?

Als weitere geschwindigkeitssteigernde Maßnahme ist die Quersäge mit vier parallelen, unabhängig voneinander arbeitenden Einschüben ausgestattet. Diese sind mit separaten Winkelanschlägen an der Referenzlinie ausgerüstet und gestatten das prozesssichere, gleichzeitige Queraufteilen von vier Streifen, die sich dann an einer gemeinsamen Quersägelinie treffen. Auf diese Weise können alle zwölf Sekunden vier Werkstücke erzeugt werden. Nach der Quersäge entnehmen Auszieheinheiten die fertigen Werkstücke und drehen sie in die für den Nachfolgeprozess benötigte Orientierung. Werkstücke, die einen Nachschnitt benötigen, werden stehend über eine Rückführstrecke zurück- und der Quersäge erneut zugeführt. Auf diese Weise kann die hl 1 ausgehend von Halbformaten pro Minute bis zu 16 Werkstücke inklusive Drittschnitten generieren – ohne Einschränkungen hinsichtlich der Bauteilabmessungen.

Welche Angebote macht IMA Schelling seinen Kunden in den niedrigeren Leistungsklassen?

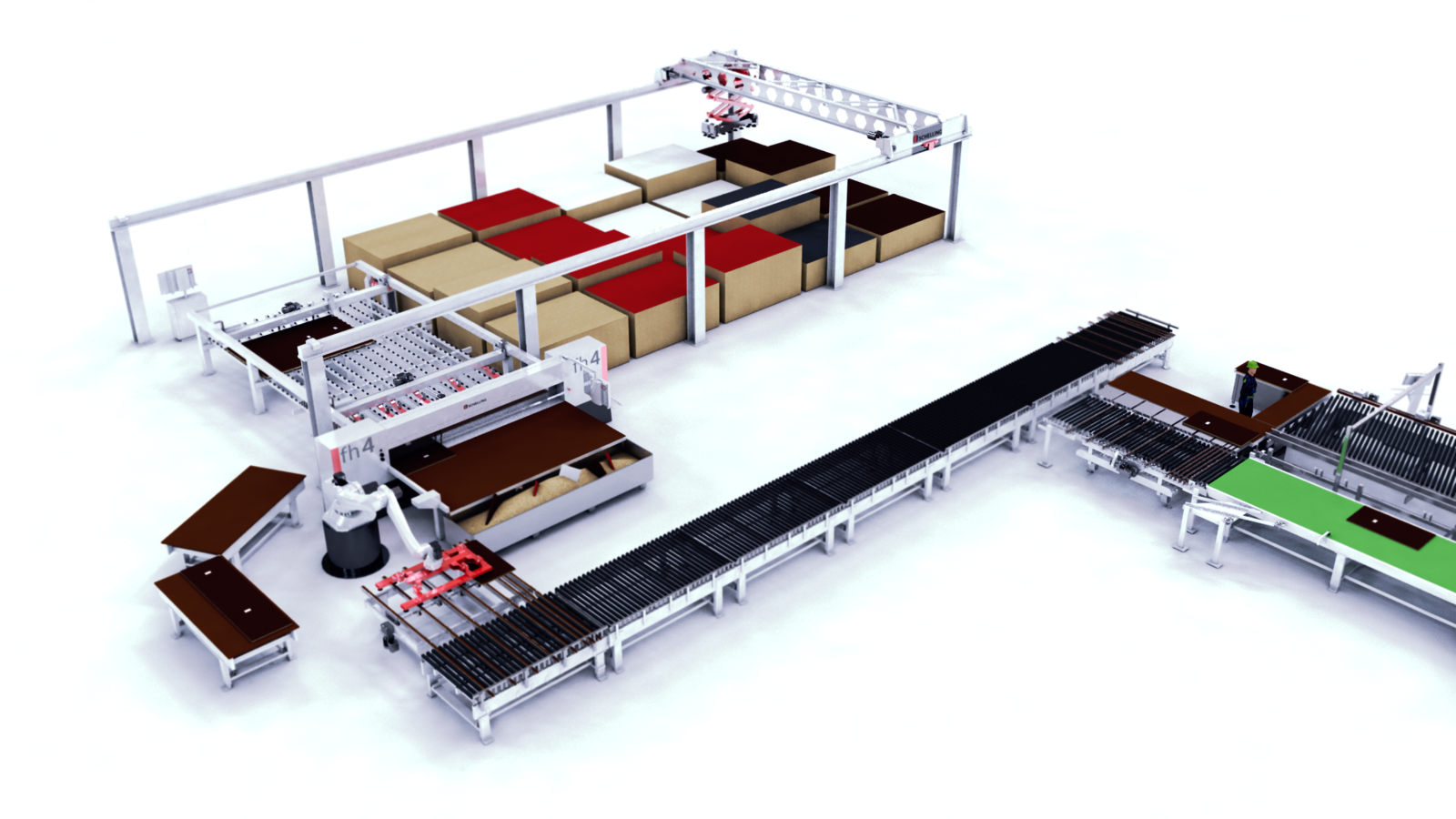

Die hier vorgestellte Ausführung der hl 1 ist unsere leistungsstärkste Variante – aber eben nur eine von mehreren. In der Leistungsklasse 1 mit einem Output von 500 bis 800 Teilen pro Schicht empfiehlt sich das Zuschnittkonzept fh 4. Dabei wird eine manuelle Säge mit einem Flächenlager kombiniert, das wir in letzter Zeit häufig oberhalb des Zuschnitts installieren, um Platz zu sparen. Für die Fertigung mit einem Output von 800 bis 1500 Teilen pro Schicht (Leistungsklasse 2) bieten wir gleich zwei Aufteiltechnologien an: die ls 1 mit Kreissägentechnik und Rundlaufkonzept sowie die Performance.cut mit Frästechnologie zur speziellen Bearbeitung von Ausfräsungen oder -klinkungen.

Aber auch für einen Output von bis zu 3000 Teilen gibt es ein spezielles Angebot, oder?

Dafür ist die Combi.cut ideal geeignet. Sie integriert sowohl Sägen als auch Fräsen in einer Zuschnittanlage. Dabei werden die Platten zunächst auf einer modifizierten fh 4 in Streifen gesägt und anschließend auf einer mit bis zu fünf Spindeln und einem automatischen Werkzeugwechsler ausgestatteten Performance.cut fertig bearbeitet. Auf diese Weise können hochflexible Schnittpläne realisiert und Zusatzbearbeitungen gleich in den Zuschnittprozess integriert werden. Das spart Platz, Zeit und Kosten.