Ein eigenes Entwickler-Team sorgt bei der IMA Schelling Group für die Umsetzung massgeschneiderter Kundenlösungen.

Was die Experten unter anderem schon alles entwickelt haben – eine Übersicht

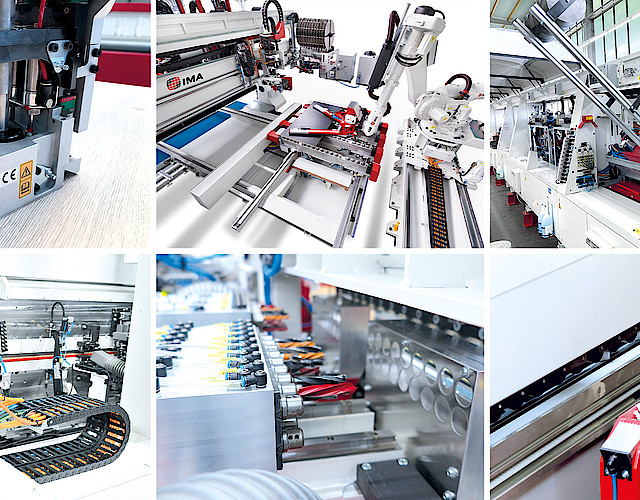

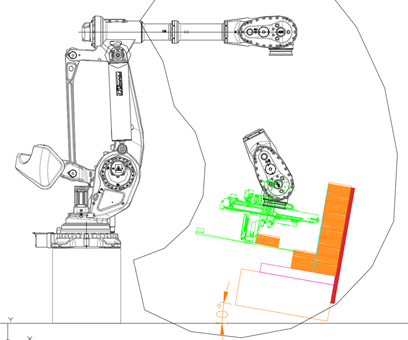

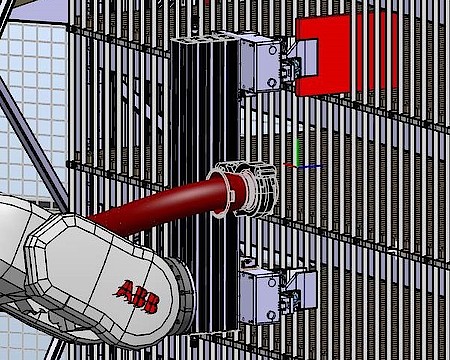

Auf Kundenwunsch sollen Halbfertigteile mit speziellen Einklicknuten beim Stapeln durch eine vertikale Trennwand zwischen den Plattenstapeln getrennt werden. IMA Schelling entwirft dafür eine spezielle Roboteranlage, die die Formate auf einer schiefen Ebene stapelt. Ist eine Stapelspalte fertig, setzt der Roboter eine Trennwand und der nächste Stapel wird davor platziert.

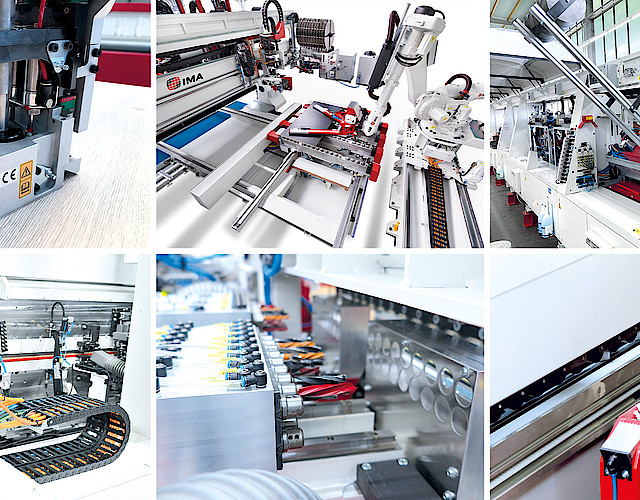

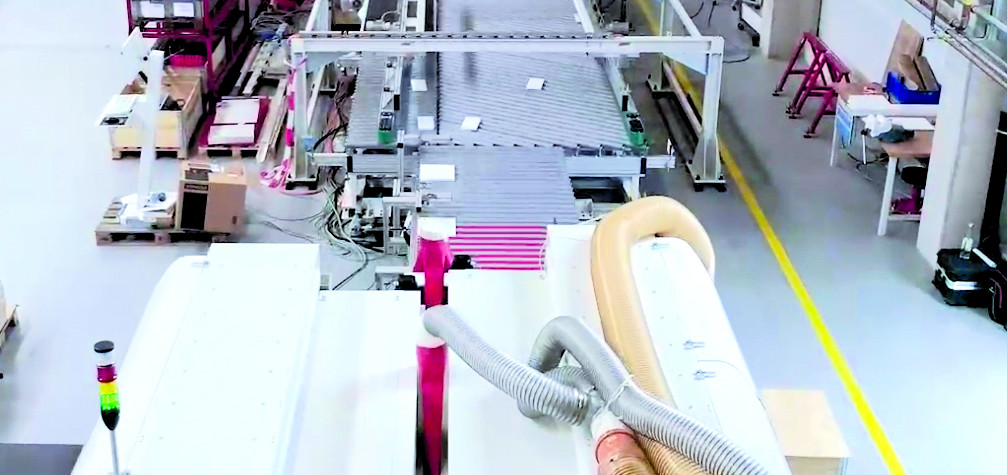

In einer Fertigungsstraße für Böden wird die IMA Schelling Group eine Komplettlösung inklusive Bohr- und Dübelbearbeitung liefern. Aufgabe des Kunden waren bis zu 40 gebohrte und gedübelte Werkstücke pro Minute zu fertigen. Mit einer speziellen Anordnung der vorhandenen Bohrmaschinen IMAGIC Flex, sowie in Zusammenarbeit mit dem Kunden weiterentwickelten Sonderaggregaten, wird diese hochflexible und leistungsstarke Lösung umgesetzt.

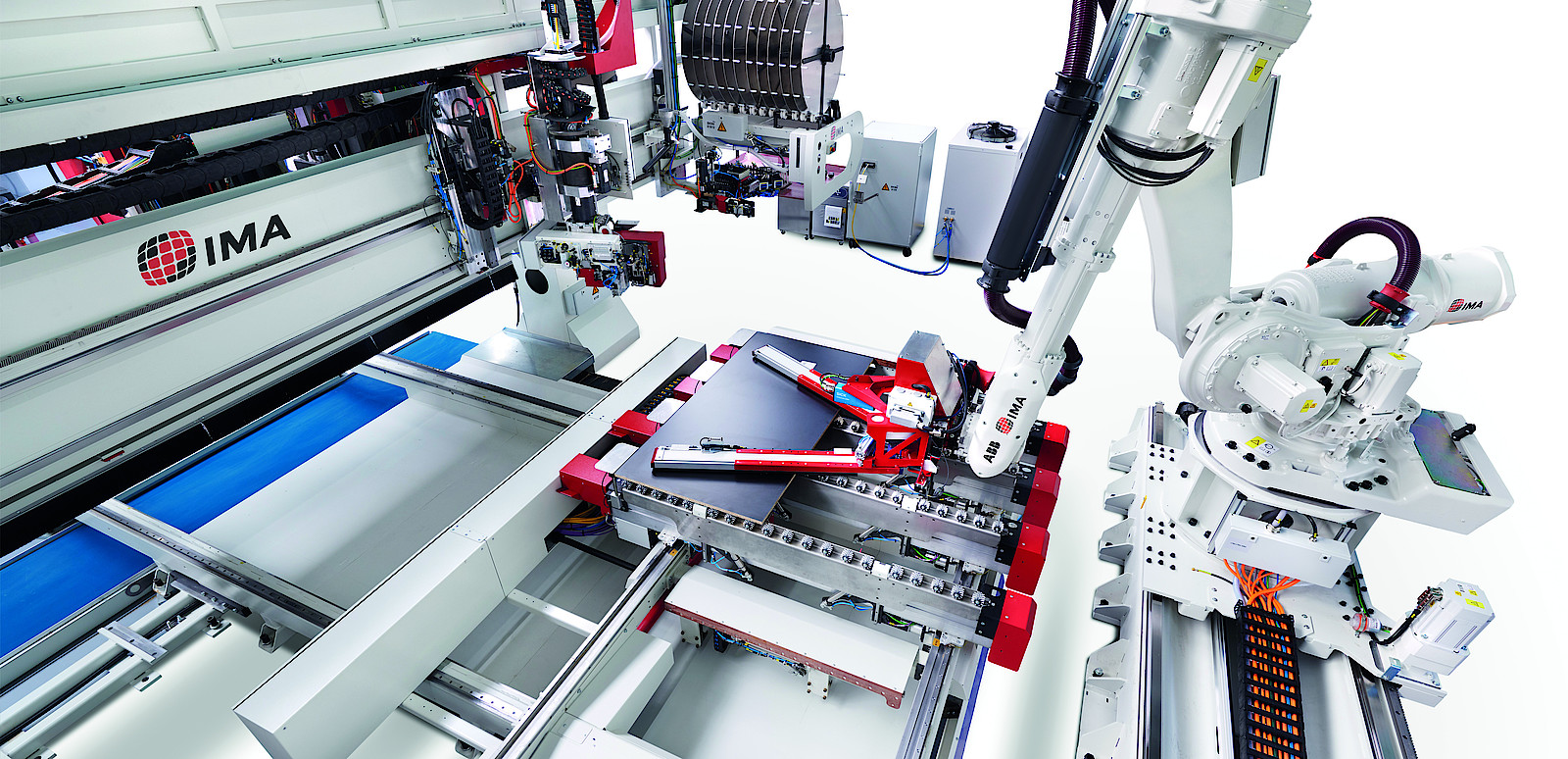

Auf Wunsch stattet IMA Schelling seine CNC-Maschinen der BIMA-Reihe kundenindividuell mit einem Handling-Roboter aus. Das ermöglicht eine mannarme Fertigung und die Integration in eine automatische Fertigungslinie. Bei der Px80 ist sogar ein Mischbetrieb möglich: Ein Tisch wird automatisch beladen, der andere, etwa bei Sonderteilen, manuell.

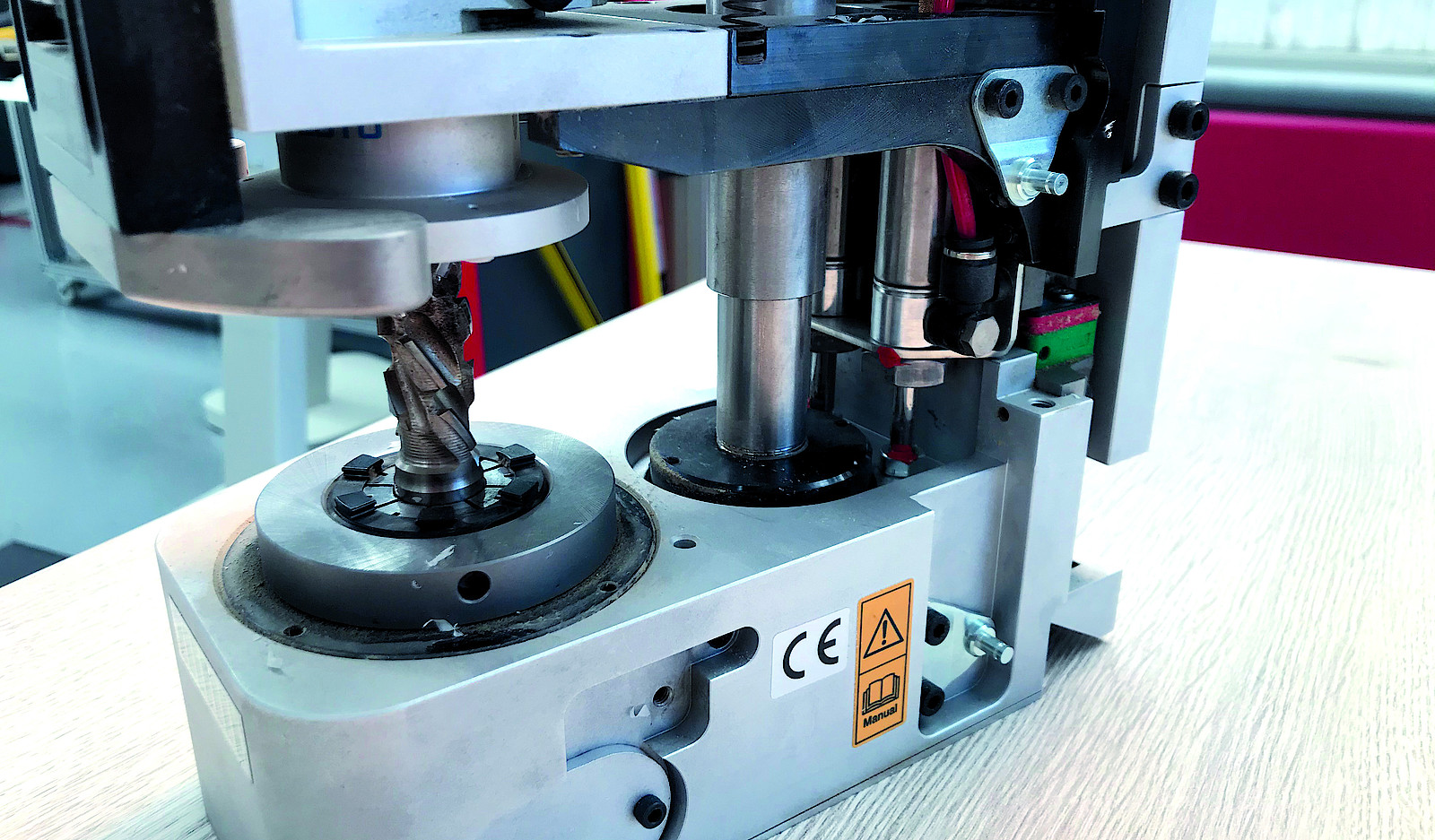

In Zusammenarbeit mit einem Systempartner hat IMA Schelling ein Aggregat entwickelt, das Laminatüberstände an Ausschnitten für Spülen in Küchenarbeitsplatten entfernt. Vorteil: Werkstücke können von oben bearbeitet werden, ohne gewendet werden zu müssen – das spart unter Umständen einen zusätzlichen Bearbeitungsstrang.

Für die Bearbeitung von Werkstücken mit einer 45°-Kante hat IMA Schelling eine komplette Maschine geliefert, mit der sich dieser Möbeltrend effizient und in höchster Qualität umsetzen lässt. Von Formatierung über Bekantung bis zur Nachbearbeitung: Alle Aggregate sind speziell für die Bearbeitung in 45° konzipiert.

Eine besonders effiziente Art zu bekanten hat IMA Schelling mit diesem Konzept entwickelt. Werkstücke von der doppelten Nutzgröße werden zunächst von allen vier Seiten bekantet. Erst danach folgt die Aufteilung auf das Endmaß und die Bekantung der jeweils beiden noch offenen Seiten.

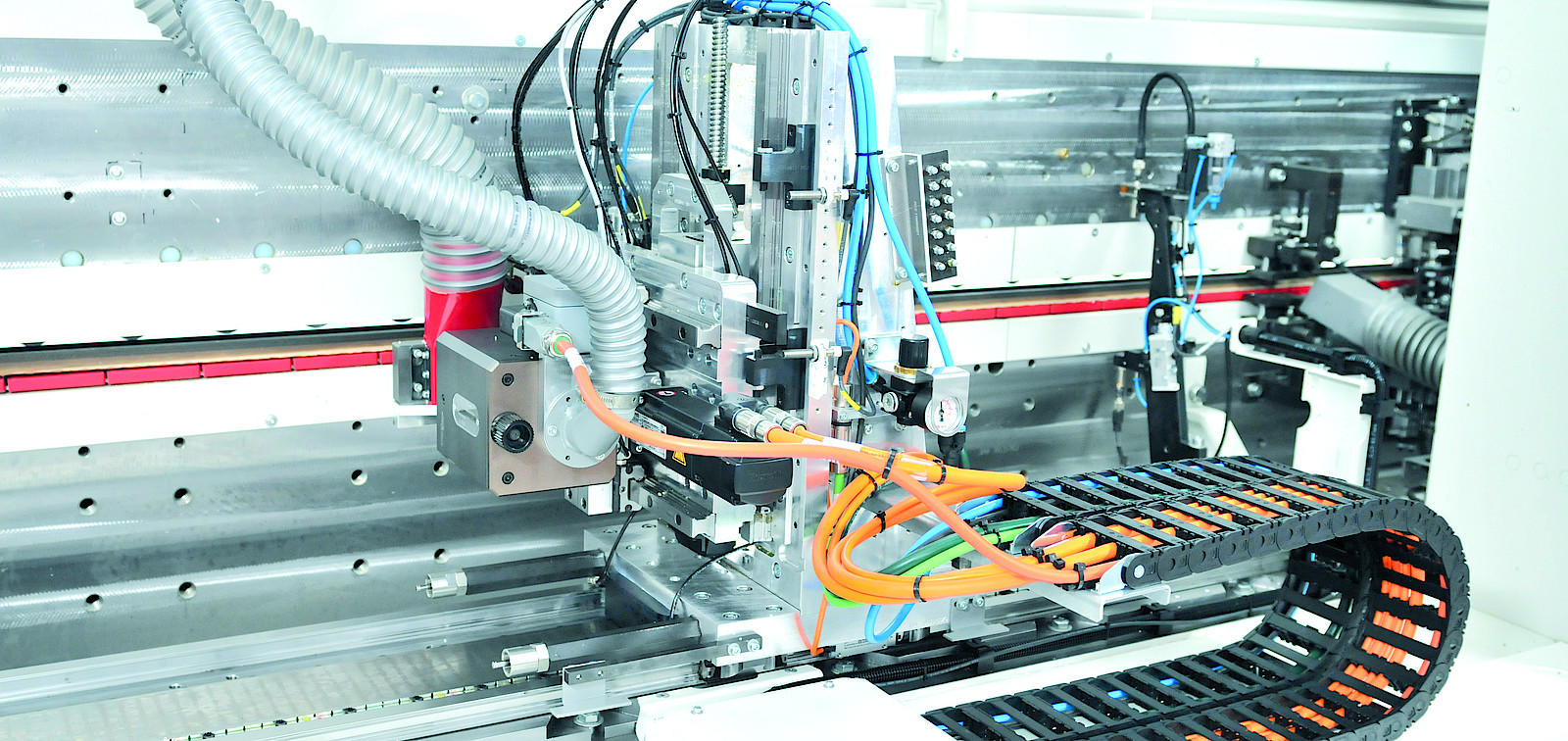

Nutaggregate auf der Aggregateseite der Maschine können Nuten nur in geringem Abstand zur Außenkante des Werkstücks, dem Ausstand, fräsen. Für einen Kunden installierte IMA Schelling eine doppelseitige Anlage mit spezieller Ausführung des Nutbereichs im Anschluss an die eigentliche Transportkette der Maschine. So können Nuten nicht nur im eigentlichen Ausstandsbereich, sondern bis zu 152 mm entfernt von der Werkstückaußenkante realisiert werden.

Ein neu entwickeltes Aggregat ermöglicht die Nachbearbeitung von Innenkonturen, wie man sie etwa bei grifflosen Möbelfronten hat. Bei der Auslegung von Neumaschinen kann das Aggregat direkt mit eingeplant werden. Darüber hinaus gibt es die Möglichkeit der Funktionserweiterung durch Bestückung von Freiplätzen oder Austausch von Aggregaten bei bestehenden Maschinen.

Auf jede Platte einzeln zugreifen zu können, ist eine häufige Anforderung an Sortieranlagen in der Losgrösse-1-Produktion. IMA Schelling entwickelte dafür auf Basis bewährter Robotiklösungen ein Sortiersystem aus Regalen mit vertikalen Lagerplätzen, in dem jeder Platte ein eigenes Fach zugeordnet wird. So können enorm hohe Teilekapazitäten auf geringstem Raum realisiert werden.Ein speziell entwickelter Greifer ermöglicht das Handling der Platten in einem breiten Dickenspektrum.

Eine neu entwickelte Sortierbox ermöglicht auf kleinster Fläche eine Sortierleistung von bis zu 2000 Teilen pro Schicht. Das System kann nach erforderlicher Leistung und Sortiermenge skaliert, Ein- und Ausgänge können individuell auf verschiedene Höhen eingerichtet werden. Dieses Sortiersystem eignet sich besonders bei großen Hallenhöhen.

Anstelle der üblichen rechteckigen Ausführung konzipierte IMA Schelling das Drehgerät für Sägen als Kreuz. Vorteil dieser Auslegung: das Drehgerät muss nicht mehr wie bisher vor jedem neuen Zyklus in die Grundstellung gebracht werden. Dadurch werden Leerfahrten eliminiert, dies verkürzt die Zykluszeit, steigert die Leistung und spart Energie. Quer- sowie Kopf-/Hauptteilpläne werden dadurch noch effizienter aufgeteilt.

Für eine Winkelanlage zur Fertigung von Möbelteilen verschiedenster Materialien und Oberflächen realisierte IMA Schelling ein Beschicksystem, das drei unterschiedliche Beschickungsvarianten auf einer Maschine vereint. Die Kombination aus Abschieber-, Mangelwalzen- und Vakuumbeschickung gestattet das materialschonende und leistungsoptimierte Beschicken der verschiedenen Materialien auf engstem Raum.